İndüksiyon büküm, metal profil ve borulara uygulanabilen bir sıcak şekillendirme prosesidir. İşlemde metalurjik ve boyutsal faktörler kontrol altında tutulması gereken önemli parametrelerdir. İndüksiyon büküm işleminde sıcaklık, güç sağlayıcıyla birlikte, indüksiyon bobininden akan manyetik akım ile sağlanır. Büküm işlemi özel büküm makinesinde, borunun lokal olarak bu indüksiyon bobini tarafından ısıtılmasıyla gerçekleştirilir. İstenilen sıcaklığa çıkıldıktan sonra, bu bölge indüksiyon bobininde bulunan su spreyleri yardımıyla hızlı soğutulur. İşlem esnasında kullanılan büküm makinesinde sıcaklık ve büküm kontrolleri CNC(Siemens PCC) kontrollü olarak yapılmaktadır. Büküm doğrultusu ve açısı makinede özel olarak ayarlanabilir ve hidrolik sistem yardımıyla boru veya profil istenilen açıda itilir. Çeliğin tipine ve kullanım yerine göre bükümden sonra ilave bir ısıl işlem de uygulanabilir.

ASTM A106 kalite boru, düşük karbonlu çelik boru olup, yüksek sıcaklık uygulamaları için kullanılır. Genellikle endüstriyel tesisler, enerji santralleri, rafineriler ve kimyasal tesislerde geniş bir kullanım alanı bulunmaktadır. Dikişsiz bir tür olan ASTM A106 kalite boru ; gr A, gr B ve gr C olmak üzere 3 tiptir. Bunlar arasında en çok kullanılan tip gr B’dir.

Bu makalede, ASTM A106 Gr:B kalite dikişsiz borunun, düz boru, indüksiyon büküm yöntemiyle bükülmesi ve bükümden sonra yapılan normalizasyon ısıl işlemiyle elde edilen mekanik ve metalürjik özelliklerin karşılaştırması yapılmıştır. Numunelere uygulanan analizler; çekme testi, sertlik testi ve ASTM tane boyutu analizidir.

İşlem:

Çelik boru bükümü, Fe-C denge diyagramında A3 hattının üzerine çıkılarak, östenitleşme bölgesinde gerçekleştirilir. Bu sıcaklığa çıkılıp, büküm gerçekleştirilirken su spreylerinden hızlı soğutma yapılır.

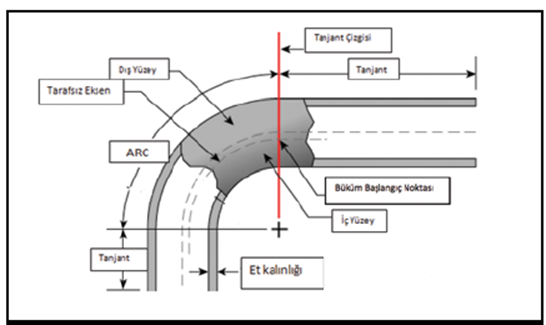

Şekil 1’de indüksiyon büküm esnasında borunun farklı bölgeleri görülmektedir. İşlemde, intrados olarak adlandırılan borunun iç kısmı basma gerilmesine, ekstrados olarak adlandırılan dış kısmı ise çekme gerilmesine maruz kalır. Buna bağlı olarak intrados et kalınlığında artma, ekstrados et kalınlığında ise azalma meydana gelebilir. İndüksiyon bükümde bu kalınlık değişimleri tüm ısıtılan bölgeye homojen olarak dağılır ve bu değişimler genel bir kabul olarak başlangıç değerinin %25’inden fazla değişmemelidir.

Fig.1: Bükümlü borunun farklı bölgelerinin tanımı (tangent, intrados, ekstrados)

Tablo 1’de ASTM A106 Gr:B kalite borunun kimyasal kompozisyonu görülmektedir. İşlemde 9,5 mm et kalınlıklı boru kullanılmıştır. Bu borunun kompozisyonuna göre, A3 hattı dikkate alınarak belirlenen büküm sıcaklığı 920-930 °C olup büküm açısı ise 90 derecedir.

Tablo 1: Bu çalışmada kullanılan A106 Gr.B Borunun Kimyasal Özellikleri

Fig2: Sıcak İndüksiyon Büküm Yönteminde Sıcaklık Ölçümü ve Kontrolü

Büküm Sonrası Isıl İşlem:

Bükülen çeliğin kalitesine, karbon oranına, uygulama alanına bağlı olarak bükümden sonra ısıl işlem uygulaması gerekebilir. Bu işlemler, tavlama, normalizasyon veya gerilim giderme ısıl işlemleridir. Yüksek sıcaklıkta ve basınç altında çalışacak borulara gerekli durumlarda ilave ısıl işlem yapılırken, yapısal çelik uygulamalarında kullanılacak çelik borulara genellikle bükümden sonra ısıl işlem gerekmemektedir. Bu çalışmada, yüksek sıcaklık uygulamalarında kullanılan ASTM A 106 Gr B boruya sıcak şekillendirmenin ardından mekanik ve metalurjik özelliklerin karşılaştırmasını yapmak amacıyla normalizasyon ısıl işlemi uygulanmıştır. Normalizasyon işlemi için kesilen numuneler, kapalı fırında, 920 °C sıcaklıkta 20 dakika tutulmuştur. Normalizasyonda ısıtma hızı 220 °C /sa olarak belirlenmiştir.

1. Sıcak Büküm Sonrası Et Kalınlığındaki Değişimlerin Ölçümü

Büküm işleminden sonra borunun hem iç yüzeyinde(intrados) hem de dış yüzeyinde(ekstrados) et kalınlık ölçümleri yapılmıştır. Başlangıçta 9,5 mm et kalınlığına sahip olan boru; büküm işleminden sonra tolerans kabul seviyelerinin içinde olan iç yüzeyde 10,5 mm ; dış yüzeyde ise 8,3 mm olarak ölçülmüştür.

2. Çekme Testi:

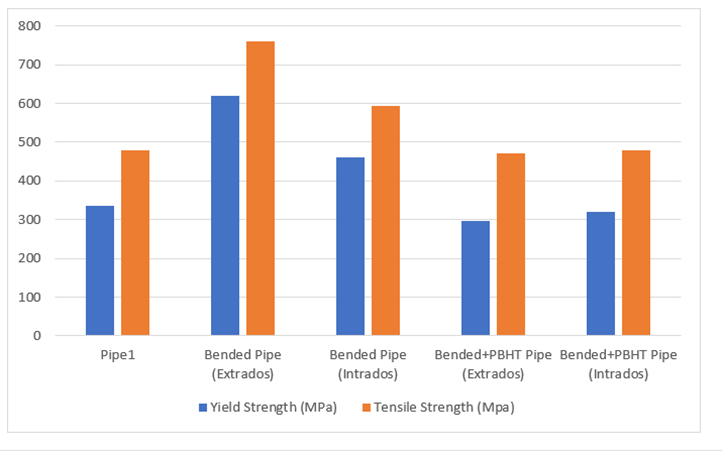

2 farklı ASTM A106 Gr.B Boru indüksiyon büküm yöntemiyle büküldükten sonra kesilen numuneler çekme testine tabi tutulmuştur. Şekil 4 birinci boruyu, Şekil 5 ise ikinci borunun mekanik dayanım değerlerini göstermektedir. Büküm sonrasında hem intrados hem de ekstrados bölgesinden alınan numunelere test uygulanmıştır. Grafiklerden de görüleceği gibi, bükümden sonra mekanik dayanım değerleri hızlı soğutmanın da etkisiyle yükselmiştir. Aynı zamanda yüzde uzama değerlerinde ise düşüş görülmüştür. Tablo 2 her iki boru numunesi için yüzde uzama değerlerini göstermektedir.

Fig..4-5: Ana boru ve indüksiyon büküm borunun mekanik dayanım değerleri (1 ve 2. boru numunesi için)

Büküm sonrası uygulanan normalizasyon ısıl işlemi mekanik değerleri ana borunun özelliklerine yakın değerlere getirmiştir. Buna ilaveten intrados ve ekstrados bölgesinde ölçülen büyük dayanım farkları ısıl işlem sonrasında birbirine daha yakın değerlere gelmiştir.

Tablo 2: Bükümlü Boru numunelerine ait % Uzama Değerleri

Boru | Ana Boru | Büküm Ekstrados | Büküm Intrados | Büküm+Isıl İşlem (Ekstrados) | Büküm+Isıl İşlem (Intrados) |

Boru1 | 43,89% | 29,63% | 28,72% | 43,22% | 44,63% |

Boru2 | 45,00% | 20,86% | 37,73% | 44,60% | 51,78% |

3. Sertlik Testi

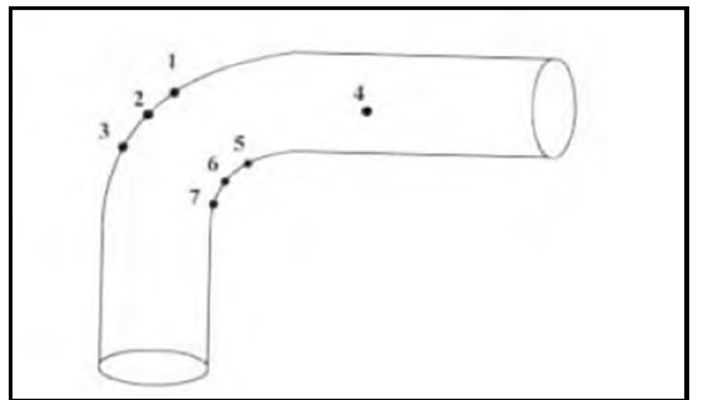

İndüksiyon ısıtmayla bükülmüş boruların sertlik değerlerinin genellikle 250-300 HV’yi geçmemesi istenmektedir. Bu çalışma kapsamında diğer testlerdeki gibi malzemenin düz boru haline, indüksiyonla bükülmüş haline ve son olarak bükümden sonra normalizasyon ısıl işlemi yapılmış haline sertlik testleri uygulanmıştır. Şekil 6’da bükülmüş borunun sertlik testi yapılan bölgeleri , Tablo 3’de ise bu bölgelerden alınan numunelerin sertlik değerleri görülmektedir. Tablo 4’de ise bükümden sonra normalizasyon uygulanan numunelere yapılan sertlik ölçüm değerleri mevcuttur. Normalizasyondan sonra sertlik değerlerinde düşüş sağlanmıştır. Tablo 3 ve Tablo 4’de görüldüğü üzere hem ısıl işlemsiz hem de ısıl işlem yapılan numuneler için bu değerler 250-300 HV’lik kabul sınırının altında kalmaktadır.

Fig. 6: Bükülmüş Boruya Uygulanan Sertlik Testi Noktaları

Tablo 3-4: İndüksiyon Büküm Boru Sertlik Değerleri (Isıl İşlem Uygulanan ve Uygulanmayan)

Şekil 7 3 farklı numune tipi için ortalama sertlik değerlerini göstermektedir.

Fig.7: Ana Boru, İndüksiyon Büküm Boru ve Isıl İşlem uygulanmış bükümlü boru için ortalama sertlik değerleri

4. Mikroyapı Analizi

Büküm işleminden sonra boru numuneleri ASTM E112'ye göre mikroskop altında mikroyapı analizine tabi tutularak ASTM tane boyutları tespit edilmiştir.

Tablo 5 ekstrados ve intrados büküm bölgelerinden kesilen numunelerin tane boyutu numaralarını göstermektedir. Görüldüğü gibi 8,68-9,51 arasında tespit edilmiştir. Tanelerin çapları ise 15-21 mikron aralığında değişmektedir.

Table 5: Bükümlü Boru numunelerine ait Tane Boyutu Numaraları

Normalizasyon işlemi sonrası taneler arasındaki çökeltilerin azaldığı görülmüş fakat tane boyutlarında kayda değer bir değişim gözlenmemiştir.

Sonuç ve Yorumlar:

ASTM A106 Gr:B borunun indüksiyon büküm yöntemiyle bükülmesi sonucunda borunun akma ve çekme dayanımlarının hızlı soğutma etkisiyle yükseldiği, buna bağlı olarak ise %uzama değerlerinin boru haline göre düştüğü gözlemlenmiştir. Bu çalışmadaki gibi yüksek sıcaklık uygulamalarında kullanılacak olan borular için kullanılacak çeliğin tipine ve sertleşebilirliğine bağlı olarak bükümden sonra ilave ısıl işlem gerekebilir. ASTM A106 Gr: B boru için yapılan normalizasyon uygulaması boruyu daha homojen hale getirerek orijinal haline yaklaştırmıştır.

Neden İndüksiyon Büküm:

Sıcak boru bükümünün alternatiflerine göre birçok alternatifi bulunmaktadır. Soğuk bükümle kıyaslandığında daha az plastik deformasyon uygulanmakta, Fe-C denge diyagramında A3 hattının üzerinde yapıldığından daha kolay şekillendirilmekte ve süneklik kaybına neden olmamaktadır. Ayrıca soğuk bükümde büküm yarıçapı, boru dış çapı ve et kalınlığındaki kısıtlı uygulanabilirlik olduğundan her uygulama için kullanılamaz.

İndüksiyon büküm yöntemiyle DETRA 10D radius'a ve 1200 mm çapa kadar bükülmüş boru tedariği sağlamaktadır.

Kaynaklı imalat alternatifine göre de sıcak bükümün avantajları vardır. Kaynak işlemi 1400°C'nin üzerinde gerçekleştiğinden kaynak bölgesi oldukça geniş çaplı ısıtma/soğutma çevrimlerine maruz kalmaktadır. Bu durum da tane boyutu büyümesine ve malzemenin gevrekleşmesine sebep olabilir. İndüksiyon büküm yöntemi daha düşük sıcaklıklarda uygulanan bir sıcak şekillendirme işlemi olduğundan daha dar ısıl çevrimlere maruz kalmakta ve sonuçta daha düşük sertlik değerleri ve daha tok bir yapı sağlanabilmektedir.

Ayrıca kaynaklı işlemde daha fazla tahribatsız muayene ve gözetim maliyetleri ortaya çıkmakta olup, indüksiyon boru bükümü kullanımına kıyasla insan hatasına daha açık bir yöntemdir.

DETRA'dan indüksiyon boru büküm talepleriniz için 10D büküm yarıçapına kadar farklı çelik kaliteleri için teklif alabilirsiniz. info@detraeng.com